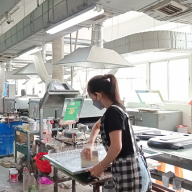

Лivenje пластике методом инјекције је високо ефикасан производни процес који сирове пластичне материјале претвара у готове производе кроз низ прецизних корака. У Џинен Пластик специјализовани смо за овај процес, користећи најсавременију технологију и вешто израду за производњу широког спектра производа. Наше искуство обухвата прављење делова спортске опреме, разних пластичних уређаја и компонената од пластике.

Proces počinje odabirom visokokvalitetnih sirovina, poput ABS plastike, koja je poznata po svojoj izdržljivosti i svestranosti. Kada se materijal izabere, zagreva se dok ne postane rastopljen i potom se ubacuje u tačno projektovan kalup. Kalup se hladi, omogućavajući plastici da se očvrsne u željeni oblik. Ova metoda ne samo da osigurava visoku preciznost, već i omogućava masovnu proizvodnju, čime postaje rentabilna za naše klijente.

Naša posvećenost kvalitetu dodatno je potvrđena našom ISO9001-2015 certifikacijom, koja garantuje da naši proizvodni procesi zadovoljavaju međunarodne standarde. Prioritet nam je zadovoljstvo kupaca, pružanjem prilagođenih rešenja koja rešavaju specifične potrebe, osiguravajući da svaki proizvod koji proizvodimo zadovoljava najviše standarde kvaliteta. Zahvaljujući našem dugom iskustvu i naprednim tehnologijama, spremni smo da preuzmemo projekte bilo koje veličine, nudeći pouzdana i efikasna rešenja koja ojačavaju poslovanje širom sveta.