Enjeksiyon kalıplama süreci, çeşitli plastik parçalar ve ürünler üretmek için yüksek verimlilikle kullanılan bir yöntemdir. Jinen Plastic olarak, çeşitli endüstrilerin taleplerini karşılayan yüksek kaliteli komponentler üretmek için bu sürece uzmanlaşmışızdır. Süreç, mühendislerimizin belirli gereksinimlere uygun kalıplar geliştirmek üzere müşterileriyle iş birliği yaptığı tasarım aşamasıyla başlar. Tasarım onaylandıktan sonra enjeksiyon kalıplama süreci, eritilmiş plastik granüllerin yüksek basınç altında kalıba enjekte edilmesini sağlar. Bu yöntem, kalite ve dayanıklılık açısından tutarlı, karmaşık şekillerin ve tasarımların üretimine olanak tanır.

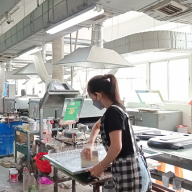

Plastik soğuduktan ve sertleştikten sonra kalıp açılır ve bitmiş ürün dışarı atılır. Bu yöntem yalnızca yüksek hacimli üretim imkanı sunmakla kalmaz, aynı zamanda her parçanın hassasiyet ve tekrarlanabilirlikle üretilmesini sağlar. Gelişmiş makinelerimiz ve deneyimli teknisyenlerimizle karmaşık tasarımları ve değişen üretim hacimlerini işleyebiliriz; bu nedenle, güvenilir enjeksiyon kalıplama çözümleri arayan işletmeler için tercih edilen ortağımız olmaktayız.

Kaliteye olan bağlılığımız, üretim süreci boyunca yüksek standartları korumaya olan bağlılığımızı yansıtan ISO9001-2015 sertifikası ile açıkça görülmektedir. Ayrıca, sektörede sahip olduğumuz geniş deneyim, verimliliği ve ürün kalitesini artıran en iyi uygulamaları belirleyebilme ve uygulayabilmemizi sağlar. Enjeksiyon kalıplama ihtiyaçlarınız için Jinen Plastic'i tercih ederek, olağanüstü hizmet, yenilikçi çözümler ve beklentilerinizi aşan ürünler bekleyebilirsiniz.